در مورد MDF و انواع آن باید گفت که نام MDF برگرفته از مخفف کلمه medium density fibreboard است که با گذر زمان یک نام عمومی برای همه نوع تخته فیبر خشک شده است. ترکیبی از 82 درصد فیبر چوب و 9 درصد اوره فرمالدئید 8 درصد آب و 1 درصد موم پارافین با تراکم معمولا بین 500 کیلوگرم بر مترمکعب یا 1000 کیلوگرم بر مترمکعب.

مقاومت بالا در آتش نسبت به چوب و نفوذناپذیری باعث استفاده بسیار این محصول در جهان گردیده است. از آنجایی که استفاده از چوب در تولید MDF باعث تحت فشار قرار گرفتن تولید کنندگان این محصول برای مشکلات زیست محیطی شده است . استفاده از الیاف بامبو و نی بعنوان یک منبع تجدید پذیرباعث شده تا بعنوان الیاف محبوب مورد توجه قرار گرفته شود. اما بدلیل افزایش سطح کیفی.ام دی اف نسبت به دیگر محصولات مشابه آنرا متمایزترکرده و بخودی خود از جایگاه خاصی برخوردار نموده زیرا این محصول ضمن قرار گرفتن در دسته تخته های سخت، مقاومت کاربردی بالاتری نیز دارد.

از سویی بدلیل اینکه سطح MDF صاف، یکنواخت و نرم بوده و ترکیبی از فیبرهای چوبی سلولزی می باشد در برابر گرما و فشار سخت شده و در صورت

مخلوط شدن با سایر افزودنی ها کمک قابل توجه ایی به ارتقاء سطح کیفیت آن می شود تا بتوان در ساخت انواع کابینت،مبلمان، میز و صندلی، لوازم اداری ,مبلمان اداری و… از آن بهره برد.

تاریخچه MDF

صنعت MDF یکی از صنایع نسبتا جدید در زمینه صنایع چوب است، به طوری که تخته فیبر نخستین بار به عنوان یکی از محصولات فرعی صنعت کاغذ توسعه پیدا کرد که علت آن هم تلاش هایی در جهت یافتن کاربردی مناسب برای حجم قابل توجهی از زواید روی الک در فرایند مکانیکی تهیه خمیر کاغذ بود که سرانجام در سال 1898میلادی منجر به ایجاد یک کارخانه تولید تخته فیبر عایق در انگلستان شد.

اولین کارخانه تخته فیبر با دانسیته متوسط در سال 1965 در شهر دپوزیت ایالت نیویورک ساخته شد که محصول خود را با نام تجاری(بارابورد) به بازار عرضه کرد. بعد از آن به دلیل تحولی که این صنعت در استفاده از ضایعات چوبی ایجاد نمود، بسیار گسترش پیدا کرد. به طوری که امروزه حتی بازار سایر ورق های فشرده چوبی نظیر نئوپان و… را تحت تاثیر قرار داده است.

نخستین کارخانجات تخته فیبر ایران

نخستین کارخانجات تخته فیبر ایران در دهه 1340 با نام فیبر رویال در بندر انزلی و فیبر بابلسر به بهره برداری رسیدند. نخستین کارخانه تولید MDF ایران در بهار 1383 با نام صنایع چوب خزر به بهره برداری رسید.بزرگترین کارخانه تولیدMDF جهان از ماده اولیه باگاس با ظرفیت 400000 تن در آینده در خوزستان به بهره برداری خواهد رسید که زمینه عظیمی برای صادرات این محصول استراتژیک فراهم می آورد.

نیاز بازارامروزه بیشتر از طریق واردات تامین می شود. ام دی اف وارداتی به هر دو صورت خام و روکش شده می باشد و عمدتا از کشورهای اندونزی ,ترکیه, روسیه, آلمان,اسپانیا, ایتالیا, اتریش, فنلاند و … وارد می شوند. البته محصولات اندونزی و ترکیه به علت قیمت کمتر نسبت به سایرکشورها و کیفیت نسبتا قابل قبول طرفداران بیشتری در بازار فعلی ما دارند.

عموما ام دی اف ها پس از تولید بوسیله روکشهای تزیینی روکش میشوند که علاوه بر زیبایی به دوام و کاربرد آنها در محیطهایی مانند ادرات و منازل کمک میکند. از متداولترین نوع روکشها ملامینه است که در آن فرایند کاغذ دکوراتیو طرح دار آغشته به رزین تحت فشار و حرارت بر روی تخته چسبانده میشود. محصول نهایی ضمن دارا بودن خواص شبیه سایر ورق های فشرده چوبی دارای برخی خواص بهتری نیزمی باشد كه باعث رونق بازار آن در بین سایر اوراق فشرده چوبی مانند تخته فیبر سخت و تخته خرده چوب (نئوپان)، تخته لایه و … شده است .

در واقع ام دی اف ابتدا بعنوان جایگزین ورق های فشرده چوبی مطرح بوده و سپس در كاربردهای دیگرچوب نیز بكار رفته است. در حال حاضر دامنه كاربردهای آن روز به روز در حال گسترده تر شدن است.

ویژگیهای MDF

ااز جمله ویژگیهای MDF كه باعث ایجاد كاربردهای متنوع آن شده عبارت است از :

- ضخامت و ابعاد متفاوت با دانسیته ای مختلف

- خصوصیـات فیزیـكی و مكـانیكی بالا

- ماشین كاری و سنباده زنی

- قابلیت شكل پذیری و لبه های صاف

- پروفیل دانسیته یکدست و همگن

- سطوح یکنواخت و متراكم

- عدم وجود مشکلات و معایب چوب

- قابلیت روکش دهی مختلف همچون انواع روكشی های چوبی و غیر چوبی، رنگ آمیزی و…

- مقاومت به فشرده شدن و پایداری ابعاد

- زیبایی ظاهری، طبیعت ملایم و ظریف و حالات شبیه به چوب

قیمت ورق های ام دی اف

تـولیـد انواع مختـلف این محصول در جـهان دامنـه كاربـرد آن را وسیـعتر كرده است. امروزه می توان تخته فیبرهای نیمه سنگین MDF بسیار متنوعی از جمله تخته های سه لایه یا یكنواخت و همگن،تخته های نازك و ضخیم در ابعاد مختلف، تخته هایی با فرم آلدئید، كم فرم آلدئید یا بدون فرم آلدئید، تخته های سایز شده، روكش شده، قالب گیری شده، لبه چسبانده، نقش برجسته، ابزار خورده، پروفیل شده، با دانسیته های بسیار متنوع (كم یا زیاد)، مقاوم در برابر رطوبت، آب، آتش، قارچ، حشره و… را در بازارهای جهانی یافت.

مقایسه MDF و Letron با چوب طبیعی

به دنبال ورود MDF و لترون به صنعت چوب، تحولی عظیم در این صنعت به وجود آمد که توانست صنعت چوب را از ورطه سنتی و محدودیتهای فراوان رهایی بخشیده و وارد دنیای صنعتی و مدرن، همراه با کیفیت بالاتر گرداند. دراینجا به بیان مختصری از خصوصیات لترون و MDF در مقایسه با چوب طبیعی می پردازیم :

1 ) مصنوعات چوبی ساخته شده می بایستی رنگ آمیزی شده و هزینه ها و دشواریهایی را جهت محافظت سطح آنها می بایستی متحمل شد. در فرایند رنگ آمیزی نیز مواد شیمیایی بر بافت طبیعی چوب اثرات مخربی داشته و بعد از مدتی نیز رنگ قسمتهای مربوط به مفاصل و اتصالات به صورت لایه لایه خرد شده و یا بلند می شود. نور مستقیم خورشید نیز تاثیرات نامطلوبی بر سطوح چوبی خواهد داشت. در صورتی که لترون و ام دی اف نیازی به رنگ آمیزی نداشته و داری سطوح لعابی یا لامینت هستند که در برابر سایش، برخورد و نور آفتاب و … مقاومتر هستند.

2 ) مصنوعات MDF و لترون به صورت اجزای قابل مونتاژ و قابل تفکیک ساخته می شوند و همین امر سهولت در جابجایی و محافظت آسانتر را در هنگام حمل، پدید می آورد. در صورتی که در مصنوعات چوبی، این امر به سادگی میسر نبوده و معایبی را به همراه دارد.

3 ) پروفیلهای MDF و لترون در سطح های مختلفی از مقطع ها ساخته میشوند و می تواند در هر مرحله از ساخت، متناسب با نوع محصول تغییر کند. حال آنکه در فرآیند تغییر مقاطع چوب طبیعی و برشهای مقطعی، سختیها و موانع بیشتری وجود دارد و مستلزم زمان و هزینه بیشتری است.

مزایای استفاده از MDF بجای نئوپان

MDF بدلیل ساختار یکنواخت همگنی که دارد به راحتی ابزار کاری شده و تهیه پروفیل و برش کاری براحتی و بدون اتلاف و خرابی MDF امکان پذیر است.

همچنین بواسطه داشتن سطح بسیار صاف و صیقلی قابلیت روکش دهی و رنگ شدن خوبی دارد. در برابر رطوبت، پوسیدگی و همچنین خوردگی توسط حشرات از جمله موریانه کاملا مقاوم است. طول عمر بیشتری داشته و در برابر تغییر شکل و پیچش و خمیدگی مقاوم بوده از خاصیت ضد صدا Acoustic برخوردار است.

ضمن آنکه MDF در ضخامت پایین(5/2mm) نیز قابل تولید است: از کاربردهای MDF نازک یا Thin MDF می توان استفاده در صفحات پشتی کابینتها، پارتیشن بندی، پنل چارچوب در و مصارف جدید در صنعت کفش سازی، قسمتهای داخلی وسایط نقلیه، اسباب بازیها، تیغه های فنهای برقی و مدارهای برقی نام برد.

از کاربرد MDF ضخیم یا Thick MDF علاوه بر ساخت اثاثیه و مبلمان، می توان استفاده در ساختمان سازی و ساخت ستونها و ارکهای داخل ساختمان نام برد. این نوع کاربرد بواسطه مقاومت MDF در برابر خمیدگی، پیچش و قدرت نگهداری پیچ عملی است.

مواد اولیه موردنیاز برای ساخت ام دی اف

چوب و مواد لیگنو سلولزی: نظیر چوب، تفاله نیشکر یا باگاس که چوب را می توان از عمده ترین و مهم ترین ماده اولیه این صنعت محسوب نمود که لازم است هرگونه تغییری در عوامل تولید و واریته های چوب کاملا کنترل گردد تا بتوان در نهایت اثر بخش آنرا در کیفیت محصول نهایی لمس نمود ضمنا می بایست به نکات زیر نیز توجه خاص نمود؛ از انواع چوب ها بطور جداگانه یا مخلوط می توان استفاده کرد.

چوب ها با قطر کم، شاخه ها و ضایعات استحصالی از جنگل مناسب می باشند. تراشه های رنده شده و یا خاک اره (حتی بعنوان پرکننده)

استفاده از مواد لیگنو سلولز غیرچوبی که مازاد تولید محصولات کشاورزی را تشکیل داده و بخش الیافی گیاهان یک ساله را تشکیل می دهند.

بعضی از این مواد نظیر الیاف تفاله نیشکر(باگاس) به سهولت در دسترس می تواند باشد بطوریکه در حال حاضر در مناطق جنوبی کشور دپو و انبار کردن آن بدلیل خود سوز بودن مشکلات زیست محیطی را نیز به همراه داشته که در صورت اندیشیدن تدابیر لازم ضمن حفظ سرمایه های ملی می تواند ارزش افزوده قابل توجهی را بدنبال داشته باشد.

مواد شیمیایی

عمده ترین ماده شیمیایی که در این صنعت استفاده می شود، رزین یا چسب می باشد که

نقش (اتصال دهنده) را ایفا می نماید

به عبارت دیگر متداولترین رزین قابل استفاده، فنل – فرم آلدئید و اوره فرم آلدئید می باشد که متناسب با کاربرد

محصول نهایی رزین نیز تغییر خواهد کرد.

سایر مواد افزودنی

مواد آهار زنی و مقاوم در مقابل جذب رطوبت بطوریکه منجر به افزایش مقاومت در برابر نفوذ رطوبت میگردد و یا مواد حفاظتی که در مقابل آتش و عوامل هم ردیف از مقاومت بیشتری برخوردار گردد(معمولا آتش مستقیم مدنظر است). روش تولید و تشریح فرآیند برای ساخت و تولید ام دی اف نیازمند الیاف خشک چوب خواهیم بود. این الیاف با استفاده از دستگاههای ریفانیرهای معمولی تحت فشار اتمسفریک و ریفانیرهای تحت فشار بخار آب تولید می گردند.

این تجهیزات توانایی استفاده از انواع خرده چوب، انواع ضایعات آن را خواهند داشت بطوریکه پس از قطع زنی و اندازه بری چوب آلات گرد و یا ضایعات و در صورت نیاز پوست گیری چوب، کاملا خرد شده و جهت طبقه بندی به قسمت الک ها روانه می شوند و مواردی که در اندازه های از پیش تعیین شده رسیده باشند به سیلوها هدایت شده و سپس تحت عملیات پخت و بخار زنی قرار گرفته تا آماده روانه شدن به دستگاه ریفانیر شوند.

آنگاه چسب زنی صورت گرفته به قسمت خنک کاری هدایت می شود. ضمنا یادآوری می شود در قسمت الک ها، خرده چوب ها می توانند بازیافت مجدد شده و در مسیر فرآیند قرار گرفته و مواردی که قابل استفاده نمی باشند بعنوان ضایعات جمع آوری و به سایر مصارف رسانیده شود.

یکی از موارد قابل ذکر در این مرحله (یارد چوب) می باشد بعبارت دیگر عملیات تولید خمیر تخته فیبر نیازمند تغذیه پیوسته، یکنواخت و همگن می باشد زیرا در غیر اینصورت در کیفیت الیاف تولیدی تغییرات زیادی رخ داده و کیفیت محصول نهایی را تحت الشعاع قرار می دهد. برای دستیابی به تغذیه پیوسته چوب بطور یکنواخت و همگن می بایست از خرده چوب استفاده نمود.

از طرف دیگر به منظور حصول اطمینان از تغذیه مداوم با سرعت ثابت لازم است که ماده اولیه مورد نیاز جهت مصرف حداقل چندین ماهه ذخیره سازی گردد. (معمولا 3 تا 4 ماه) ضمنا یارد چوب شامل چوبهای هیزمی بطول 1 الی 2 متر بریده شده می باشد. لذا به منظور تشریح کلیه مراحل و ذکر شرایط عملیاتی توضیحات ذیل اضافه می شود.

شرکت نوژن ارائه دهنده انواع مبلمان اداری و پارتیشن MDF برگرفته از با کیفیت ترین نوع از ام دی اف است. برای کسب اطلاعات بیشتر با کارشناسان نوژن در ارتباط باشید.

میز مدیریتی

میز مدیریتی میز کارشناسی

میز کارشناسی میز کارمندی

میز کارمندی میز منشی

میز منشی میز کارگروهی

میز کارگروهی میز کنفرانس

میز کنفرانس میز تحریر و دانش آموزی

میز تحریر و دانش آموزی میزهای اکونومی

میزهای اکونومی

پارتیشن MDF

پارتیشن MDF پارتیشن آلومینیومی

پارتیشن آلومینیومی

فایلینگ اداری

فایلینگ اداری فایل اداری

فایل اداری

صندلی مدیریتی

صندلی مدیریتی صندلی کارمندی

صندلی کارمندی صندلی کنفرانس

صندلی کنفرانس نیم ست اداری

نیم ست اداری صندلی انتظار

صندلی انتظار صندلی دانش آموزی

صندلی دانش آموزی

کمد اداری

کمد اداری کتابخانه اداری

کتابخانه اداری

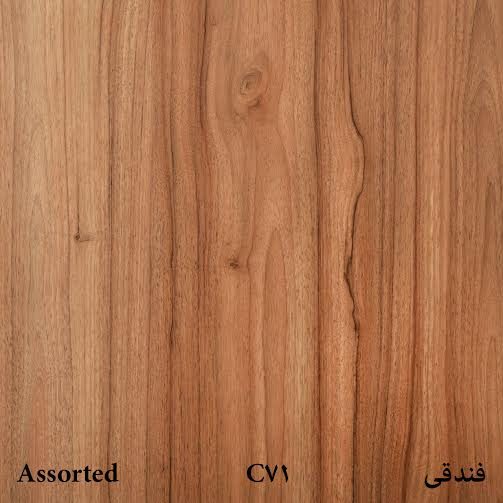

رنگ بندی ام دی اف

رنگ بندی ام دی اف رنگ بندی آلومینیوم و پایه میزها

رنگ بندی آلومینیوم و پایه میزها رنگ بندی چرم

رنگ بندی چرم رنگ بندی پرده کرکره

رنگ بندی پرده کرکره

اکسسوری

اکسسوری جالباسی

جالباسی میز جلو مبلی

میز جلو مبلی